在现代化工厂中,控制室犹如整个生产系统的“大脑”,而工业控制计算机及系统则是驱动这个“大脑”高效运转的核心“神经中枢”。它们不仅实现了生产过程的自动化、精准化与智能化,更是现代制造业转型升级的关键支撑。

工业控制计算机(Industrial Control Computer, ICC)是专为工业环境设计的计算设备,具备高可靠性、强实时性、抗干扰能力以及适应宽温、多尘、振动等恶劣条件的特性。与普通商用计算机不同,其硬件通常采用加固设计,具备丰富的工业接口(如RS-232/485、以太网、CAN总线等),能够直接连接传感器、执行器、PLC(可编程逻辑控制器)等现场设备。软件层面,则运行着实时操作系统(RTOS)或经过优化的通用系统,确保控制指令的毫秒级响应。

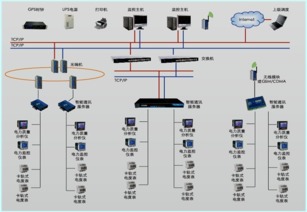

而工业控制系统(Industrial Control System, ICS)则是一个更为庞大的集成体系。它以工业控制计算机为核心,向上连接企业资源计划(ERP)、制造执行系统(MES)等管理平台,向下通过现场总线、工业以太网等网络,与可编程逻辑控制器(PLC)、分布式控制系统(DCS)、远程终端单元(RTU)、智能仪表、机器人等组成一个协同工作的网络。这个系统实现了从单机设备控制到整条生产线、乃至整个工厂的集中监控与调度。其核心功能包括:

- 数据采集与监控(SCADA):实时收集遍布工厂的成千上万个数据点(如温度、压力、流量、转速),并以图形化人机界面(HMI)动态展示,供操作人员监视与干预。

- 过程控制:根据预设的工艺配方和逻辑,自动调节阀门、电机、加热器等执行机构,确保生产流程稳定、产品质量一致。

- 运动控制:精确控制机械手臂、数控机床等设备的轨迹、速度与力矩,完成复杂的装配、加工任务。

- 安全联锁与故障诊断:通过预设的安全逻辑,在设备异常或工艺参数越限时自动执行停机或切换操作,同时记录故障信息,辅助快速维修。

- 数据分析与优化:对海量生产数据进行存储、分析和挖掘,为工艺改进、能效提升、预测性维护提供决策依据。

工业控制计算机及系统的制造,是一门集电子工程、计算机科学、自动控制理论、通信技术于一体的综合性产业。其产业链涵盖:

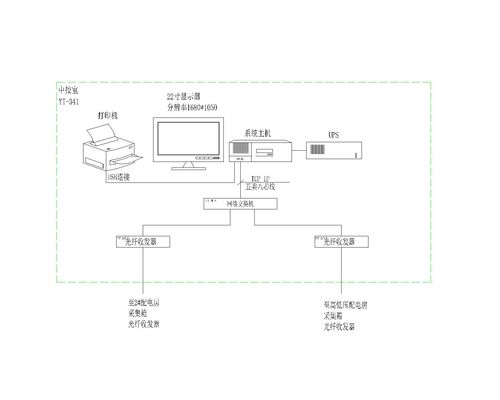

- 核心硬件制造:包括工业主板、嵌入式CPU模块、专用机箱与电源、工业显示器、I/O模块、通信模块等的设计与生产。

- 系统软件与平台开发:实时操作系统、组态软件、HMI开发软件、数据采集软件、工业通信协议栈等的研发。

- 系统集成与工程服务:根据特定行业(如化工、电力、汽车、制药)的工艺流程,进行硬件选型、软件定制、网络搭建、系统调试与交付。

当前,随着工业互联网、人工智能、数字孪生等技术的融合,工业控制系统正朝着智能化、网络化、开放化的方向演进。未来的工厂控制室,将不仅仅是监控中心,更是融合了虚拟仿真、人工智能决策、远程协作的智能指挥枢纽。工业控制计算机及系统作为其物理载体与逻辑核心,其可靠性、安全性、智能水平将直接决定“中国制造”向“中国智造”跃升的高度与速度。因此,持续加强在该领域的技术研发与产业化能力,对于保障国家工业安全、提升制造业全球竞争力具有至关重要的战略意义。